O aço inoxidável superaustenítico é atualmente o material mais adequado para o processo de dessulfuração de gases de combustão úmida

Este processo também é o mais comumente usado com aço inoxidável super austenítico no mundo hoje. Das muitas tecnologias de dessulfuração, é responsável por 80% da capacidade total instalada de dessulfuração. Está sempre acima de um intervalo constante.

A dessulfuração de gases de combustão úmida de calcário-gesso é o processo de dessulfuração mais comumente usado na dessulfuração de gases de combustão úmida.

O ambiente corrosivo dentro do sistema de dessulfurização de gases de combustão úmida é hostil e o equipamento interno do sistema é facilmente corroído. Fazer um bom trabalho anticorrosão é uma medida importante para garantir a operação segura e estável da fábrica e controlar a usina para evitar emissões.

O aço inoxidável superaustenítico é rico em uma grande quantidade de Cr, Ni, Mo e quantidades adequadas de elementos de liga, como N e Cu, resistente a ácido sulfúrico diluído e corrosão por pite, resistência à corrosão em fenda é equivalente a ligas à base de níquel, tem excelente propriedades mecânicas e desempenho de resistência à corrosão. Entre eles, o Mo pode melhorar a resistência geral à corrosão do aço inoxidável superaustenítico, especialmente a resistência à corrosão por pite de íons cloreto. O aço inoxidável superaustenítico 6% Mo tem melhor resistência à corrosão em soluções ácidas contendo íons cloreto e é mais adequado para aplicação no sistema de dessulfuração de gases de combustão.

Fluxo de processo do sistema de processo de dessulfurização de gás de combustão úmido

O principal processo tecnológico básico da dessulfuração de gases de combustão úmida de calcário-gesso é: depois que o gás de combustão da caldeira é despojado por um precipitador elétrico e impulsionado por um ventilador de reforço e, em seguida, resfriado por um trocador de calor de gás de combustão, ele entra na torre de absorção. A lama de calcário é pulverizada na torre de absorção para reagir com o gás de combustão para remover SO2, SO3, HCl e HF do gás de combustão. A pasta de calcário é transferida para a camada de pulverização através da bomba de circulação de pasta e, em seguida, atomizada através do bocal, de modo que a pasta e o gás de combustão possam entrar em contato e reagir completamente. O gás de combustão dessulfurado aquece através do trocador de calor de gás de combustão para aumentar sua difusividade e, finalmente, é descarregado na chaminé, que é descarregado na atmosfera.

Na torre de absorção, a complexa reação química entre a pasta de calcário e o dióxido de enxofre no gás de combustão produz gesso. Esta parte da pasta de gesso passa pela bomba de descarga da torre de absorção e entra no sistema de desidratação de gesso. O sistema de desidratação inclui principalmente ciclone de gesso, desidratador de correia a vácuo e distribuidor de lama. O fluxo de gás de combustão após a reação é desembaçado por um desembaciador para remover gotículas de névoa de lama no gás de combustão. Ao mesmo tempo, a água do processo da usina deve ser usada para lavar o desembaçador de tempos em tempos. Existem duas finalidades principais para a lavagem do desembaciador: uma é evitar o entupimento do desembaciador e a outra é usar a água da descarga como água suplementar para estabilizar o nível de líquido da torre de absorção.

Na saída da torre de absorção, o gás de combustão é geralmente resfriado a cerca de 50 ° C e contém uma grande quantidade de vapor de água saturado. Depois de passar pelo trocador de calor do gás de combustão, o gás de combustão é aquecido acima de 80 ℃, principalmente para melhorar a altura de elevação e a capacidade de difusão do gás de combustão, eliminando assim o fenômeno da chuva de gesso. Finalmente, o gás de combustão limpo que atende aos padrões de emissão de gás de combustão da usina é descarregado para a atmosfera através da chaminé.

Aplicação de aço inoxidável superaustenítico em sistema de processo de dessulfurização de gases de combustão úmida

Em algumas usinas de energia, o gás de combustão a carvão passa pela torre de absorção e é descarregado diretamente na chaminé sem um aquecedor de gás de combustão (WGGH). Este tipo de chaminé torna-se uma chaminé molhada. Algumas usinas de energia não instalam um aquecedor de gás de combustão após a torre de absorção, mas um coletor elétrico de poeira úmido (WESP). O gás de combustão passa pelo coletor de pó elétrico úmido e é descarregado pela chaminé. Pode-se observar que o ambiente corrosivo da chaminé úmida, do precipitador eletrostático úmido e do aquecedor de gases de combustão é equivalente.

As chaminés úmidas são revestidas com materiais metálicos anticorrosivos, incluindo aço inoxidável super austenítico, ligas à base de níquel, placas compostas de aço titânio, etc:

- Ligas à base de níquel têm boa resistência à corrosão. Liga Nicrofer 5923 h Mo-59, liga Nicrofer 3127h Mo-31, liga Cronifer 1925 h Mo-926, etc. são típicas.

- O titânio tem boa resistência, seu desempenho de soldagem é ruim e sua resistência é baixa.

- O preço do aço inoxidável superaustenítico é muito mais baixo do que o das ligas à base de níquel. Possui excelente desempenho de soldagem e pode ser soldado diretamente com aço carbono. Possui excelentes propriedades mecânicas e desempenho de processamento, e é um material mais adequado

254SMo é um tipo de aço comumente usado em 6Mo. Possui excelente resistência à corrosão por pite. É amplamente utilizado em equipamentos de processamento industrial ricos em íons de halogênio, como água do mar. Ele pode ser usado para substituir materiais caros, como ligas à base de níquel ou titânio. Existem também algumas aplicações em sistemas de dessulfurização de gases de combustão.

Este artigo usa o 254SMo como exemplo para estudar a resistência à corrosão do aço inoxidável superaustenítico 6Mo em chaminé úmida e aquecedor de gás de combustão.

Teste de curva de polarização

Preparação de amostra

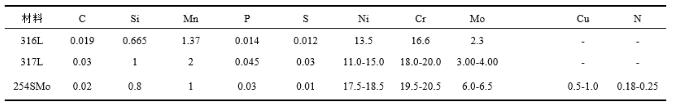

Os materiais de teste são 316L, 317L e 254SMo, e seus componentes principais são mostrados na Tabela 1.

Os tubos de aço inoxidável dos três materiais foram mecanicamente cortados para fazer amostras de 20 mm x 5 mm x 0,7 mm. As amostras foram polidas com lixa 01# ao redor das amostras.

Após limpeza ultrassônica por 15min e passivação com ácido nítrico concentrado por 30min, a parte traseira foi soldada com fios de cobre e então a acetona limpa a graxa fixada na superfície do eletrodo e, finalmente, a superfície não funcional é encapsulada com resina epóxi, a superfície de trabalho é de 20mm × 5 mm.

Os eletrodos embalados são lixados com diferentes rugosidades de grosso a fino e, em seguida, polidos com uma lixa 01# para uso.

Método de teste

O teste usa um sistema de três eletrodos. O eletrodo de trabalho é um eletrodo planar de fabricação própria do material medido, o eletrodo de referência é um eletrodo de calomelano saturado (SCE) e o eletrodo auxiliar é um eletrodo de platina. A velocidade de varredura potencial é de 1mV / se a frequência de varredura é de 2Hz. O meio de teste é condensado de gás de combustão (pH = 1,84) e, em seguida, NaCl é adicionado ao condensado de gás de combustão para preparar duas soluções de meio de teste de concentração de Cl diferentes de 1000 mg / L e 40000 mg / L, e as outras concentrações de íons permanecem inalteradas .

A temperatura de teste é selecionada em 50 ℃ e a precisão do controle de temperatura é 0,1 ℃. O potencial de corrosão do material foi testado pelo método de varredura de potencial dinâmico, e o teste foi iniciado a partir de -400mV em relação ao eletrodo de referência até que a corrente anódica alcançasse 0,2 ~ 1,0mA / cm2.

Cada material é testado três vezes nas mesmas condições de trabalho para garantir que os resultados do teste sejam verdadeiros e confiáveis.

Resultado dos testes

A Figura 1 mostra as curvas de polarização de aço inoxidável 316L e aço inoxidável 317L em condensado de gás de combustão de 1000 mg / LCl e aço inoxidável superaustenítico 254SMo em condensado de gás de combustão de 40000 mg / LCl.

Pode ser visto que o potencial de corrosão de 316L é inferior ao de 317L quando a concentração de Cl é de 1000 mg / L no condensado de gás de combustão.

O potencial de corrosão do aço inoxidável geralmente diminui com o aumento da concentração de Cl no meio da solução. No entanto, quando a concentração de Cl no condensado do gás de combustão atinge 40000, o potencial de corrosão de 254SMo ainda é muito alto e está em um estado superpassivado. Pode ser visto que o 254SMo tem melhor resistência à corrosão por pite em condensado de gás de combustão com maior concentração de Cl.

O conteúdo de elementos de liga como Cr e Mo em 254SMo é relativamente alto. Dentre eles, o Cr é o principal elemento para a formação do filme de passivação. Aumentar o conteúdo de Cr pode tornar o filme de passivação mais estável; e o maior teor de Mo pode fazer com que a superfície do aço tenha. Um filme protetor de MoOCl2 é formado no meio onde o Cl- está presente, evitando assim efetivamente que o Cl- penetre no filme de passivação.

A magnitude da corrente dimensional bruta na curva de polarização pode caracterizar a taxa de corrosão uniforme do aço inoxidável. De acordo com a lei de Faraday, existe uma relação quantitativa rigorosa entre o índice de corrente de corrosão e o índice de peso. Quanto maior a corrente de corrosão, mais rápida é a taxa de corrosão do metal, o que representa a resistência do material. Quanto pior o desempenho uniforme da corrosão. Explique o desempenho da resistência uniforme à corrosão 254SMo>316L>317L.

Teste no local

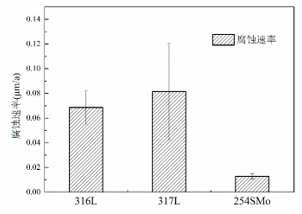

As taxas de corrosão dos três materiais de aço inoxidável são mostradas na Figura 2. Como pode ser visto na figura, a taxa de corrosão de 317L é ligeiramente superior à de 316L, respectivamente 0,081μm / ae 0,069μm / a, que é o mesmo que os resultados do teste da curva de polarização são consistentes.

A taxa de corrosão do 254SMo é muito menor do que os dois anteriores, que é de 0,013μm por ano. Devido à existência de erros de pesagem, a corrosão do 254SMo é quase desprezível. Pode-se observar que o 254SMo tem melhor resistência à corrosão uniforme nas condições reais de operação.

Resumo

- 1) O aço inoxidável superaustenítico possui boa resistência à corrosão por pite de Cl em solução ácida, e seu preço é inferior ao da liga à base de níquel, que é mais adequada para aplicação em sistema de gás de combustão de dessulfuração úmida;

- 2) O teste de curva gradiente e o teste no local mostram que o 254SMo tem excelente resistência à corrosão em condensado de gás de combustão e pode atender às condições de trabalho de equipamentos como chaminé úmida e aquecedor de gás de combustão;

- 3) O aço inoxidável superaustenítico 904L e AL-6XN pode ser bem utilizado em torres de absorção de dessulfuração e é uma boa direção de seleção de material para torres de absorção para substituir materiais não metálicos por materiais de liga.